クオリティフォーラム2023 登壇者インタビュー

データドリブン型理論値生産活動で進める

バリューイノベーションファクトリー

~現場の実践経験値とデータから導く因果仮説と検証サイクルの実現~

ヤマハ発動機株式会社

生産技術本部設備技術部長兼生産技術企画部長

茨木 康充氏に聞く

聞き手:伊藤公一(ジャーナリスト)

茨木 康充氏

ヤマハ発動機株式会社

生産技術本部 設備技術部(兼)生産技術企画部 部長

生産技術本部 設備技術部(兼)生産技術企画部 部長

1999年4月 ヤマハ発動機入社。海外生産企画・溶接製造技術業務に携わる。その後6年間のインド駐在を経て、EG鉄製部品工場で生産課長として現場マネジメント、全社SCMを統括部門で二輪車のSCMプロセス改革に取り組む。2018年製造DX統括部門に異動し、2019年から現職。ヤマハ発動機独自コンセプト 人が主役のValue Innovation Factory を掲げ実現に向けて取り組み中。

1. 人が主役で新しい価値を生み出すVIF

――貴社のDX活動は「負の歴史」から始まりますね。

茨木:おっしゃる通りです。当社は2018年に、いわゆるDX活動を始めました。ところが、その年の暮れには、心ならずも取り組みが失敗であったことを認めざるを得ませんでした。理由は明快です。DXの「D」しかやっていなかったからです。どういうことか。

この活動は本来「デジタル・フォー・トランスフォーメーション」であるべきなのです。DXの導入に際しては「自分たちの仕事をこう変えたい」という「X」から始めるべきです。しかし、半ば場当たり的に取り組んでしまった結果、心ならずも「X」なき「D」に人と時間と資金を費やしてしまった。

大事なことなので繰り返しますが、我々が目指すべきは“DX/AI”ではなく“d/ai for X”であったのです。

この活動は本来「デジタル・フォー・トランスフォーメーション」であるべきなのです。DXの導入に際しては「自分たちの仕事をこう変えたい」という「X」から始めるべきです。しかし、半ば場当たり的に取り組んでしまった結果、心ならずも「X」なき「D」に人と時間と資金を費やしてしまった。

大事なことなので繰り返しますが、我々が目指すべきは“DX/AI”ではなく“d/ai for X”であったのです。

――失敗を認めてからの“隊列の立て直し”は素早かったですね。

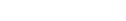

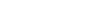

茨木:2019年 私が最初に取り組んだことはDXの再定義でした。ここで気づいたことは、「X」として既に20年以上取り組んできている“理論値生産活動”があることに改めて気づきました。

これは、帰納的な積み上げ改善ではなく、演繹的に“ありたい姿”を目標設定し、現実とのギャップを課題と認識して活動するという考え方です。

この既に根付いた“理論値生産活動”を現場マネジメント空間と定義した「X」と捉え、これを加速させる手段の「D」として、現場状況をデータ化する「現実空間」、データを紐づけで集約する「サイバー空間」を定義することで当社らしさを持つDXを再定義しました。

これを上位マネジメントに提案し受け入れて頂いたというわけです。

新たな価値は、“人”が主役となりこの3つの空間を回すことで生み出されます。そこで、我々は「スマートファクトリー」という言葉をやめて「ヴァリュー・イノベーション・ファクトリー」(VIF)に改めました。

新たな価値は、“人”が主役となりこの3つの空間を回すことで生み出されます。そこで、我々は「スマートファクトリー」という言葉をやめて「ヴァリュー・イノベーション・ファクトリー」(VIF)に改めました。

VIFは、人が主役となり、理論値生産活動とデジタル活用で、新しい価値を生み出す仕組みで、社内では VIF = TVP x DX という式で表現しています。 ※ TVP(Theoretical Value Production: 理論値生産活動の意)

これは、帰納的な積み上げ改善ではなく、演繹的に“ありたい姿”を目標設定し、現実とのギャップを課題と認識して活動するという考え方です。

この既に根付いた“理論値生産活動”を現場マネジメント空間と定義した「X」と捉え、これを加速させる手段の「D」として、現場状況をデータ化する「現実空間」、データを紐づけで集約する「サイバー空間」を定義することで当社らしさを持つDXを再定義しました。

これを上位マネジメントに提案し受け入れて頂いたというわけです。

VIFは、人が主役となり、理論値生産活動とデジタル活用で、新しい価値を生み出す仕組みで、社内では VIF = TVP x DX という式で表現しています。 ※ TVP(Theoretical Value Production: 理論値生産活動の意)

2. ゼロだった、現場へのリスペクト

――結果的に失敗となってしまった2018年のDXに対する現場の受け止めはいかがでしたか。

茨木:「DXでモノづくりを変える」と意気込んでのスタートだったので、上層部は力が入っていました。しかし、少しずつ、綻(ほころ)びが露(あら)わになってきました。

例えば「現場見える化クラウドシステムの構築」には、現場から「見て、誰がどうするの?技術部でやるんでしょ」という反応がありました。「突発不良原因ビッグデータ解析のデータサイエンティスト依頼」に対しては同じく現場から「出てきた因子はコントールできない」と言われる始末です。

例えば「現場見える化クラウドシステムの構築」には、現場から「見て、誰がどうするの?技術部でやるんでしょ」という反応がありました。「突発不良原因ビッグデータ解析のデータサイエンティスト依頼」に対しては同じく現場から「出てきた因子はコントールできない」と言われる始末です。

――なかなか手厳しいですね。他部署からも厳しい意見が寄せられたのですか。

茨木:外観検査でAIが「99.8%」の良品予測精度を示したときには、品質管理から「残りの0.2%には目をつぶれということか」と迫られます。「過検出気味に閾値を引いて、NGがOKと判断されないようにしましょう」という提案に対しても「そんな微妙なことができるなら、もっと根本的にやれることがあるでしょう」と真っ当な意見を返されました。

現場の意見や要望を踏まえて改良しようとすると、見積もりや予算の算段に時間を取られて、技術者か手配屋か分からなくなってしまう。要は、何をやってもうまくいかないのです。最も大きな問題は、現場へのリスペクトがゼロであることだと思いました。

現場の意見や要望を踏まえて改良しようとすると、見積もりや予算の算段に時間を取られて、技術者か手配屋か分からなくなってしまう。要は、何をやってもうまくいかないのです。最も大きな問題は、現場へのリスペクトがゼロであることだと思いました。

3. 事実の前では人は素直になれる

――再定義後の“軌道修正”の要点は。

茨木:まず、現場に根付いた理論値生産活動とデータ利活用を紐づける概念の整理をしました。次に、DX技術開発の内製化に舵を切り、手の内化した技術を現場経験豊かな人財に教育・育成することに取り組みました。そして、その人財が「現場サイエンティスト」となり、分析・因果仮説・アクションを実行する仕組みを整えました。

――新たなDX活動はどのように実践されていますか。

茨木:現場の人たちは恐らく、自分の経験則による直勘と感性で、不良が起きる因果を頭の中で構築できているはずです。しかし、それを定量的に示すデータが日報ベースだと、なかなか関係者間で合意・納得ができないことが起きます。そこで、すべてのデータが部品1個単位で紐づけて分析できないかと思いました。

そうすれば、現場のベテラン職人が思い描いている、経験値から考えられた「因果の仮説」を定量化できるのではないかと考えたのです。

例えば、ある鋳造品が不良になったとします。その原因を遡る過程で、使った鋳造機は何号機か、何ショット目だったか、型温度の設定値と実効値の乖離ばらつきは、その影響は……など、結果と紐付きで取得したいくつものデータを分析することができるわけです。

そうすれば、現場のベテラン職人が思い描いている、経験値から考えられた「因果の仮説」を定量化できるのではないかと考えたのです。

例えば、ある鋳造品が不良になったとします。その原因を遡る過程で、使った鋳造機は何号機か、何ショット目だったか、型温度の設定値と実効値の乖離ばらつきは、その影響は……など、結果と紐付きで取得したいくつものデータを分析することができるわけです。

――定量化できれば、分析とその後の改善にもつなげられますね。

茨木:できれば、それを個人ベースではなく、みんなで論議できることが望ましいと思います。経験則に大きく頼った議論ではなく、事実データを前にして意見を交わす。時に、従来考えてもみなかった相関に気づき、新たな良品条件に辿り着くこともありました。つまり「事実の前では人は素直になれる」のです。そういう世界観が当たり前になれば、経験豊かなベテランはデータ相関から因果を難なく引き出せるでしょう。

昔から言われる「勘と経験と度胸」を「勘と感性とデータ」に置き換えることができたら、デジタルを使って、人を主役にするトランスフォーメーションができるはずです。

振り返ってみると、2018年に「デジタルで見える化すれば人の行動が変わる」と考えていたのが、そもそもの間違いだったのです。では、どうすればよいか、と知恵を絞った時に1個単位でデータをつなげて、現場のひらめきや暗黙知を定量化して理論値生産活動につなげるということに思いが至りました。要するに「X」からもう一度考え直した。これこそが失敗からの学びであり、気づきでもあります。

昔から言われる「勘と経験と度胸」を「勘と感性とデータ」に置き換えることができたら、デジタルを使って、人を主役にするトランスフォーメーションができるはずです。

振り返ってみると、2018年に「デジタルで見える化すれば人の行動が変わる」と考えていたのが、そもそもの間違いだったのです。では、どうすればよいか、と知恵を絞った時に1個単位でデータをつなげて、現場のひらめきや暗黙知を定量化して理論値生産活動につなげるということに思いが至りました。要するに「X」からもう一度考え直した。これこそが失敗からの学びであり、気づきでもあります。

4. 取引先も対象にした現場実践教育

――DX技術開発の内製化では、どのような取り組みをしているのですか。

茨木:DXの技術開発に関しては社内の技術部門がすべて内製化しています。それを教育体系に落とし込んで、現場経験豊かな中堅人財に教えています。特筆すべきは、社内ばかりでなく、取引先にも公開していることです。

当社の取引先企業はざっと数えても、数百社に及ぶのですが、お教えしたところは各社とも非常に喜ばれます。取引先の受け止め方で共通しているのは、与えられる技術よりも、人を育てられる点を評価してくださっていることです。

当社の取引先企業はざっと数えても、数百社に及ぶのですが、お教えしたところは各社とも非常に喜ばれます。取引先の受け止め方で共通しているのは、与えられる技術よりも、人を育てられる点を評価してくださっていることです。

――教育体系はどのようになっているのですか。

茨木:ごく簡単に言えば、3カ月を目安として当社に来てもらいます。やる気さえ持っていらっしゃれば、どなたでも受け入れます。その際には、何に困っているのか、何を変えたいか、何をトランスフォームしたいかを尋ねます。それを踏まえて、当社のメンバーが一緒に、課題解決のためのレシピを考えます。「料理教室」をイメージしてもらえば分かりやすいと思いますが、レシピに基づいて、自らが手を動かして実践的に指導します。

それぞれに困りごとを抱え、取引先からいらした方たちは、3カ月も経てば当社スタッフと一緒に考えたレシピに沿って骨子となる技術スキルが身につきます。

修了後も継続的にフォローする体制を整えているので、当社との関係は一過性ではありません。メールでの交流はもちろん、直接来訪してもらっても構いません。

それぞれに困りごとを抱え、取引先からいらした方たちは、3カ月も経てば当社スタッフと一緒に考えたレシピに沿って骨子となる技術スキルが身につきます。

修了後も継続的にフォローする体制を整えているので、当社との関係は一過性ではありません。メールでの交流はもちろん、直接来訪してもらっても構いません。

――社内ばかりでなく、外部にも広く門戸を開いていることの着地点は。

茨木:率直に言って、取引先の人財教育を一緒になってやっている気持ちです。

いわば当社手作りの技術レシピで取引先のDX人財が育てば不良減などの同様の効果が生まれる。不良が減って利益が増えれば、巡り巡ってビジネスにも反映されるでしょう。数カ月単位ではなく、中期的な2~3年のスパンで考えれば、取引先と協業したエコサイクルが生まれ一緒に企業競争力を高めることができるはずです。

いわば当社手作りの技術レシピで取引先のDX人財が育てば不良減などの同様の効果が生まれる。不良が減って利益が増えれば、巡り巡ってビジネスにも反映されるでしょう。数カ月単位ではなく、中期的な2~3年のスパンで考えれば、取引先と協業したエコサイクルが生まれ一緒に企業競争力を高めることができるはずです。

5. 船外機を売るかたわらで漁法を教える

――直接的にビジネスとは結び付かないところに情熱を傾けるのは貴社のカルチャーでしょうか。

茨木:やや内輪の話になりますが、当社の過去のヒット商品はほとんどの場合、関わったプロジェクトリーダーの顔を思い浮かべることができます。

タイでスクーター市場を切り開いた大先輩や、世界中に根強いファンをもつ大型自動二輪車YZF-R1シリーズを世に送り出した先人など、それまで誰も思いつかなかったことを個人の思いで大ヒットさせ、新たな市場を拓いてきたのは、一種のカルチャーかもしれません。

どちらも、ちゃんとビジネスになっていますが、個人の思いの強さという点では、いかにもヤマハ発動機らしいでしょうね。

タイでスクーター市場を切り開いた大先輩や、世界中に根強いファンをもつ大型自動二輪車YZF-R1シリーズを世に送り出した先人など、それまで誰も思いつかなかったことを個人の思いで大ヒットさせ、新たな市場を拓いてきたのは、一種のカルチャーかもしれません。

どちらも、ちゃんとビジネスになっていますが、個人の思いの強さという点では、いかにもヤマハ発動機らしいでしょうね。

――個人の思いの強さを存分に発揮できるのは貴社の懐(ふところ)の深さでしょうか。

茨木:当社の事業のうちでは現在、マリン関係がかなり好調なのですが、そのマーケッターはアフリカ市場を開拓する際に、船外機の営業と同時に漁の仕方や魚の加工法を熱心に教えて市場を伸ばしました。ただ単に船外機を売るだけでなく、それを取り付ける船にまつわる、さまざまなノウハウを伝える。それによって現地の人たちの生活をよくしたいという目配りをしているわけです。

考えてみると、取引先の人財教育を熱心に進める心意気に通じるものがあるかもしれませんね。

考えてみると、取引先の人財教育を熱心に進める心意気に通じるものがあるかもしれませんね。

6. 共感が生まれるから、ワクワクする

――VIFで実現したい項目の一つとして「閃(ひらめ)きをワクワクする因果仮説に変える“現場『X』人財”教育」を挙げています。その重点は。

茨木:往々にして、人間はプロセスには共感するが、結論だけぶつかり合うのは、なかなか難しい面があります。結果論だけを議論すると、たいてい声の大きい人の意見で決まる。あるいはその部署に長くいる人の声で決まることもあります。

ところが、因果を議論できるようになると共感が生まれます。共感が生まれるとワクワクするし、楽しいですね。ですから、その思考プロセスとか思考手順を結果と紐づいたデータを通じて見える化してあげることが、ワクワクする仕事を導く必要条件になると思います。

DX人財という言い方がありますが、本当はXD人財が正しく、もっと言えば、「X」が最重要なのです。こう変えたい、という高い目標があるからです。弊社は、この「X」を理論値生産活動によって長きに取り組んできており、この「X」と「D」を入れ替えて活動を再定義したことが全ての始まりなのです。

ところが、因果を議論できるようになると共感が生まれます。共感が生まれるとワクワクするし、楽しいですね。ですから、その思考プロセスとか思考手順を結果と紐づいたデータを通じて見える化してあげることが、ワクワクする仕事を導く必要条件になると思います。

DX人財という言い方がありますが、本当はXD人財が正しく、もっと言えば、「X」が最重要なのです。こう変えたい、という高い目標があるからです。弊社は、この「X」を理論値生産活動によって長きに取り組んできており、この「X」と「D」を入れ替えて活動を再定義したことが全ての始まりなのです。

――ワクワクする論理で語れるようにするためにはしかるべきデータが必要ですね。

茨木:その通りです。そのためには、ロット単位の日報では役に立ちません。情報量と取得LTがまったく足りないからです。理想的には情報の1個流し。温度や湿度、流量をはじめ、設備のデータや人のデータが1個単位で揃っていれば精緻な相関分析ができます。分析能力がなければ、分析に秀でたメンバーを加えればいいのです。

7. リードタイム短縮でPDCAは4倍速に

――ワクワクするためには、データ量もさることながら、リードタイムが決め手になりますね。

茨木:例えば、現場のひらめきで「これ、おかしいからデータを追加して欲しい」と希望するとします。しかし外注すると、見積もりだなんだという作業だけで、あっという間に1カ月が過ぎてしまう。この間は何も進みません。お金も使わせてもらえないとなると、テンションも一気に下がります。

その点、当社はデータベースの構築レベルまで内製化しているので、疑わしいデータの確認や取得ポイント増といった要望にも素早く応えることができます。遅くとも1週間で、現場のひらめきをデータ化することができます。

その点、当社はデータベースの構築レベルまで内製化しているので、疑わしいデータの確認や取得ポイント増といった要望にも素早く応えることができます。遅くとも1週間で、現場のひらめきをデータ化することができます。

――外注に比べるとリードタイムは4分の1に短縮できますね。

茨木:そのとおりです。別の言い方をすれば、4倍速でPDCAを回すことができます。予算の制約も外してあげれば、PDCAは一層早く回せるのです。しかも、この際の1週間は、長くかかっても、という但し書き付きです。だからこそ、リードタイムの短縮には意味があるのです。

8. 敢えて自働化をしない「ヤマハの手」

――結局、再定義後のDX活動のキーワードは「人が主役」であるように感じます。

茨木:はい。モノづくりにおける二極化の表れだと思います。単純な作業や何も考えなくてもできるような作業はすべて自働化すればよいと思います。しかし、人にしかできない技(わざ)もある。自働化できるけれども、敢えて人の手に委ねる工程が当社にはたくさんあります。社内的に「ヤマハの手」と呼んでいるクラフトマンシップの源泉です。

モーターサイクルや船外機、ボートなどの主要製品で、お客様にとって価値があると認められる作業の総称でもあります。グラフィックの貼付、グラデーションの塗装、吹き付けなど、さまざまな作業で手作り感を醸し出すのです。抽象的な言い方になりますが、機械では絶対に表現できないゆらぎのような、ばらつきのようなものです。

モーターサイクルや船外機、ボートなどの主要製品で、お客様にとって価値があると認められる作業の総称でもあります。グラフィックの貼付、グラデーションの塗装、吹き付けなど、さまざまな作業で手作り感を醸し出すのです。抽象的な言い方になりますが、機械では絶対に表現できないゆらぎのような、ばらつきのようなものです。

――人の感性に訴える取り組みですね。

茨木:その通りです。モーターサイクルなどは典型的な感性の乗り物です。見た目や乗った時のフィーリングは自働化で実現できるけれども、最後の人間の感覚でしか表せないとところで出る差のようなもの。ですからどんな細部の加工でも自働化することでお客様の満足度を損なってはならないのです。

9. デジタル触媒が生み出す大きな成果

――本講演で聴講者に伝えたいメッセージがあればお話しください。

茨木:自働化は人を減らすという見方があります。確かにそうですが、自働化や品質含めた結果と紐づきで得られたデータを見て因果を引き出すのは人でしかできません。AIには絶対に無理なのです。その意味で、経験値や経験則、感性をもった現場の人たちをもっとリスペクトすべきではないかと思います。

そこに、デジタルという触媒を与えれば、とてつもない成果を彼らは生み出してくれるはずです。従って、現場の人をもっと雇用して、人間としてより成長するためのデジタルを考えてはどうかという問題提起をしようと考えています。

そこに、デジタルという触媒を与えれば、とてつもない成果を彼らは生み出してくれるはずです。従って、現場の人をもっと雇用して、人間としてより成長するためのデジタルを考えてはどうかという問題提起をしようと考えています。